【分享】印刷机长必备的印刷技巧及解决方案来了!

众所周知,印刷的学问很深奥,印刷过程也相当复杂,难免会出现不同的问题,如何及时处理好这些问题,保证生产有序进行,是印刷机长的必备技能。

本文给大家分享十七大印刷技巧及解决方案,希望对各位印刷机长的工作有所帮助。

一、油墨的性能

油墨是印刷过程中的原材料主角,清楚了解油墨的性能非常重要。

1、浓度:浓度大的油墨在印刷中墨量使用比较少,墨色比较好;浓度小的油墨在印刷中墨量使用比较多,墨色清淡。

2、细度:即油墨颗粒的大小,油墨细度高,油墨浓度大,印刷品网点清晰、饱满有力;油墨细度低,印刷品的网点易发毛,印版的耐印率低。

3、粘度:黏度大,易造成传墨不匀、网点拉毛以及花版等现象;黏度小,易造成油墨乳化和版面浮脏现象。

4、流动度:流动度大,会使图文的层次不明,墨色不饱满;流动度小,使油墨的传布不流畅、不均匀,易造成在同一印刷面上有前深后淡或前淡后深的现象。

5、耐光性:耐光性好的油墨,印出产品色泽绚丽,图文网点饱满、结实,富有立体感,并可以长期保存;耐光性差的油墨,印出的产品颜色容易变浅、变暗。

6、耐水性、耐酸性、耐碱性:对胶印油墨,要特别注意其耐水性、耐酸、耐碱性,耐水耐酸、耐碱强的油墨,印刷出的产品色泽鲜艳,层次分明,网点清晰;耐水、耐酸、耐碱、差的油墨,印刷出的产品灰暗无力,层次不明,网点不光洁。

二、润版水

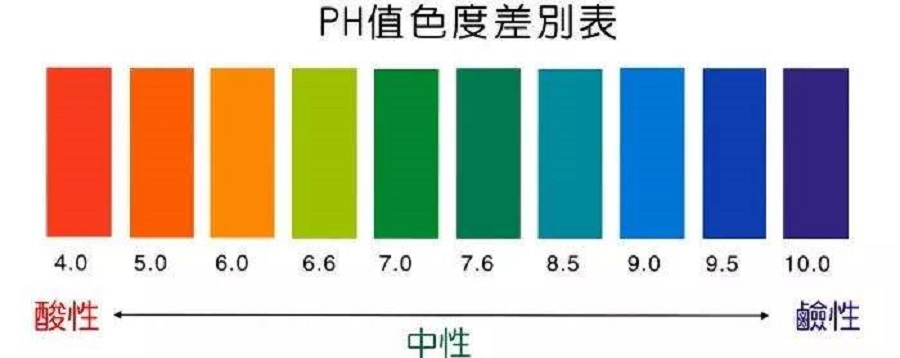

润版水的PH值一般在4.8-5.3之间,在实际生产中要根据印刷条件的具体情况加以调证。

如果润版水酸性过强,对版面空白部分的砂眼和图文的亲油基础腐蚀性就会加大,易造成花版现象,使印版的耐印力下降;同时油墨易乳化,墨辊产生脱墨,印刷品灰暗无光。

如果润版水酸性过弱,就会使印版空白部分亲水斥油性能减弱,版面易起脏和因印刷品网点扩大而造成糊版现象(UV墨印刷时,如果润版水酸性过酸,版面易起脏)。

广而告之 今日飓荐

▲ D+全能型免酒精润版液

该产品结合创新高效生产技术及进口原料研制而成,能有效防止细菌在润湿系统滋生并且不含甲醛和甘醇醚;含酸碱稳定剂,不会产生起泡现象,为您的印品提供更快的油墨干燥速度和更完美的色彩。

应用范围

适用于UV油墨、金银墨和普通油墨印刷,所有类型平张印刷机及传统和混合润版系统。

超能打的产品优势

1)导电率低,不伤版,耐印率高:导电率600~800,在不烤版的情况下,耐印率可达到15万印。

2)干燥速度快:pH:5.2-5.8,偏中性的pH值使印品干燥得更快,减少喷粉使用量,也提高了交货速度。

3)出纸率高:润版速度快,校版后出纸3~5张即可开始出成品。

4)停机不脏版:停机后无需使用洁版液擦版。

5)全能型的适用性:适用于各种机型、印品种类。

6)提升印品质量:网点更清晰,色彩逼真,大墨位也能稳定印刷。

7)安全环保:无酒精印刷让车间更安全。

三、色序

色序指的是在多色印刷中,各色印版的先后套印顺序,不同的色序会产生各种不同的印刷效果,合理安排色序很重要。但色序不是绝对的,色序一般安排是:

单色机:黄→品红→青→黑;

双色机:黑→黄、品红→青(印风景画)或青→红(印人物);

有金、银、满版实地印刷时,一般要先金、银、满版实地,待油墨干后再套四色墨。

四、批量印刷

1、检查四色胶片规格是否一致(四张胶片是否成套);

2、对照样张,检查图文是否完整;

3、稳定水分、墨量,达到水墨平蘅,以保证同批印刷品墨色的一致;

4、尽量做到少停机或停机后清洗橡皮布(已可放一些过版纸)。

正式印刷时,操作者应集中精力地做到:

(1) 看:看机器运行情况,看样张墨色、套准及网点质量;

(2) 听:听机器响声有无异常,听机器震动灵敏区有无杂音;

(3) 摸:摸一摸机器易于因磨损而升温的部件,是否有显著的温度变化;

(4) 闻:闻有没有电器烧焦及其它不正常的怪味。(UV墨印刷时应多注意UV机的电源线);

(5) 检查:检查印品情况及机器的有无异常情况,发现问题,及时排除。

五、如何鉴别水分的大小

鉴别水分的大小,首先应看版面水分。这一点,要凭操作者的经验。一般来说,水分大,版面反射光量强,侧视较亮;反之,版面反射光量弱,侧视较暗。

如果水分过大,还可从以下几点中观察出来:

1、用卡纸在墨辊上铲墨,卡纸上会留有细小水珠;

2、串水辊上有细小水珠,墨辊组中脱墨现象或有水珠;

3、关水后或停机较久版面水分仍未干涸;

4、印迹网点空虚,墨色暗淡无光泽;

5、橡皮滚筒尾梢处有水影或水珠。

六、控制水墨平衡

油墨和水并不是绝对不相容的。在实际印刷过程中,油墨和水经过胶辊与胶辊之间的挤压,就会融合在一起,使油墨乳化。油墨的乳化状态有两种:当水大墨小时,形成“水包油”;当水小墨大时,形成“油包水”。

在胶印过程中,水墨平衡的掌握程度与印迹的正常转移、墨色的深浅、套色的准确性、印刷品的干燥及粘脏等有着十分密切的关系。一般来说,水大,使油墨乳化,墨色浅;水小,版面的空白部分会粘附油墨,产生脏迹。因此,胶印控制好水墨平衡是印刷的关键。

控制水墨平衡,一般要掌握水少墨厚的原则。水少,指的是以版面空白部分不粘脏为前提;墨厚,指的是建立在水少的基础上适当增加墨量。在印刷过程中,最忌讳的一点是水大墨大。在考虑水量时,应视版面图文面积大小及分布情况、印迹墨层厚度、印刷用纸性质、油墨性能、机器运转速度、车间温湿度、润版液的PH值以及在油墨中所添加的辅助剂等情况而定。

广而告之 今日飓荐

■ 触屏系统操作更简便,个性化在线控制油墨流量和调节出墨速度,供墨精准控制。

■ 智能恒温控制,保证油墨流动性和转移性能,防止结皮。

■ 内置墨位传感器,实时感应探测墨斗内油墨存量,当墨量不足时自动供墨。

■ 适用于各种印刷机,灵活选择安装位置,近距离供墨,油墨损耗极少仅0.3%,节源且环保。

■ 印刷机墨斗上安装均匀分布、单独可控喷嘴的供墨管,确保油墨能够被均匀分配并覆盖整个墨斗宽度,保证印品质量控制。

■ 安装后车间和机台非常整洁,企业现场管理工作更轻松。

■ 可定制“一供多”:一套供墨系统同时供多台印刷机使用。

■ 16KG大袋装,更大容量,灵活供墨,易满足印企连续印刷需求。

■ 扁平状袋装形状,搬运、安装更方便,大幅度提升油墨储存空间使用率。

■ 彻底取代铁罐/铁桶,挤墨后包装残留墨极低,仅0.3%,兼顾经济和环境双重效益。

■ 防附着层、疏水疏油层可大大减少挤墨后的袋内壁残墨,干燥固化后可脱落。

看~他们安装的都是“无缝钢管”版D+ MORE,车间立马高大上!

七、墨杠

墨杠指的是在印刷平网或实地印刷时,印版版面及印件上出现轴向的一条条明显的深条痕,俗称“黑条杠”或者“黑条头”。墨杠产生的原因及消除办法是:

1、滚筒齿轮使用年久磨损,应重新更换一组新齿轮。

2、 印刷压力过大或印版滚筒与橡皮滚筒间的压力太大,应调整适当的压力。

3、齿轮间嵌有纸毛、墨皮等污物。应清除齿轮间各种污物,加入新的齿轮润滑油,加强对机器的清洁保养工作。

4、印版与靠版辊之间压力过大,应调节靠版辊与印版的压力。

5、 靠版辊表面凹凸不平或辊芯弯曲、不直,应更换新的墨辊。

6、油墨过稀,应加入适量的0#调墨油,以增强油墨的粘性。

7、纸张粗糙,表面强度差。应勤洗橡皮布,并在油墨中加入6#调墨油以降低油墨的黏度,减轻纸张脱粉、掉毛的程度。

八、水杠

水杠指的是在印刷平网或实地印件时,印版版面及印件上出现轴向的一条条明显的浅条痕,俗称“白条杠”或“白条头”。

水杠一般是由输水部分引起的,产生的原因及解决办法是:

1、上水辊与主匀墨间的压力太大,应重新调节它们之间的压力,使其适当减轻些压力。

2、油墨乳化,水辊表面积墨太多。

3、版面水分过大,应减少供水量,清洗橡皮布,严重时清洗墨辊。

4、润版水酸性太强,应降低润版水的酸性。

九、清洗橡皮布

经过一段时间印刷后,橡皮布上就会积聚有纸毛、纸粉、墨皮及其它脏物、降低了印刷品的质量,所以橡皮布要及时清洗,特别是承印强度低的纸张时,纸毛、纸粉的堆积更加严重,因此更要经常清洗。

换色时如果墨辊组没有清洗干净,就会影响新墨色的纯度,由深色墨换成浅色墨时尤其要注意。如由黑墨换成黄墨时,黑墨如果没洗干净,黄墨就会泛黑,这样就会影响了印刷品的质量。因此,换色时墨辊组一定要洗干净。

十、套印不准的主要因素

1、前后套印不准:

(1) 印刷机

a. 天地调节盘锁紧螺丝没有固定,或送纸摇臂上M5内六角螺丝是否已固定紧;

b. 推纸座铜套是否磨损;

c. 送纸牙磨损;

d. 印刷压力过小;

e. 齿轮磨损;

f. 橡皮布过松,没有绑紧。

(2) 纸张

a. 纸张裁切精度不高;

b. 印刷时水量过大,纸张有伸缩。

(3) 其它

a. 印版或原稿本身有问题;

b. 卡纸堆的过高或压纸块压的过重而导致卡纸走斜。

2、左右套位不准:

a. 左右挡板过紧或左右挡板螺丝是否固定;

b. 卡纸长短不一;

c. 滚筒左右窜动。

十一、产生油脏的原因

油脏可分两类:一类是由于版面空白部分对油墨发生感脂,以油腻状态出现,俗称"油腻";另一类是由于油墨乳化后以极细的颗粒均匀分布于版面,俗称"浮脏"。

油脏产生的原因有:

(1) 印版

a. 印版本身质量不高(版基不好或再生版);

b. 晒版时曝光时间不足、显影液浓度太低;

c. 印版版面的保护胶未清洗干净;

d. 印版的空白部分被氧化。

(2) 印刷机

a. 靠版压力过轻;

b. 水辊间的压力太轻;

c. 油墨粘度过低;

d. 橡皮布表面老化;

e. 纸粉与纸毛磨损印版;

f. 润版液PH值不当。

十二、前后墨色深浅不一产生的原因

在实际印刷中,有时会发现同一画面上墨色前后深浅不一,而往往墨色前深后淡居多,墨色前淡后深现象较少。前后墨色深淡不一的产生原因有:

(1) 滚筒部分

a. 滚筒齿轮或轴承轴颈使用年久磨损。

b. 滚筒轴颈与滚筒壳体不同心。

c. 靠版辊与印版压力过重,而产生跳动。

(2) 墨辊部分

a. 使用年久墨辊表面老化;

b. 墨辊长期不清洗,表面积墨,造成不能上墨;

c. 油墨粘度太大。

十三、花版

花版是指印版上的网点缩小、空虚,感脂性减弱,细点子丢失,色泽暗淡。

花版的起因及消除办法是:

1、印版滚筒与橡皮滚筒之间压力过大,应减少滚筒的包衬厚度。

2、着水辊与上水辊间的压力过小(水大),应适当调节着水辊与上水辊的压力。

3、润版水酸性太强,应冲淡润版水,降低其酸性。

4、水量过大,应减少供水量。

5、油墨粘度太大,应在油墨中加入一定量的调墨油,降低墨的黏度。

6、印版本身在制版及晒版过程中就已有花版现象,应换新版。

十四、糊版

糊版产生的原因及消除办法是:

1、印版滚筒与橡皮滚筒之间压力过大,应减少印版滚筒与橡皮滚筒间的压力。

2、靠版辊与印版压力过轻,应重新调节其压力(2.5-3mm)。

3、靠版辊与印版压力过重,应减少其压力。

4、润版水酸性太强,应适当降低润版水的酸性。

5、油墨过稀,应在油墨中加"0#"调墨油。

6、墨量太大,应减少供墨量。

7、油墨中干燥剂加放过量,应清洗墨辊,减少油墨中干燥剂的用量。

8、印版本身砂眼过细,应换新版。

十五、背面蹭脏的原因及排除方法

背面蹭脏指的是刚印好的印张叠放在一起,下面一张的油墨蹭到上面一张印张的背面,造成印张污染的现象。

背面蹭脏的原因及排除方法是:

1、油墨干燥不好或墨量太大,应在油墨中加入适量的干燥剂及防粘剂或减少墨量;

2、纸张叠放太高,应降低纸张的叠放高度;

3、油墨未干,压纸太重。

十六、重影

重影,俗称双印、鬼影,有两种:轴向重影,即重影部分的印迹与滚筒轴心线近似于平行;周向重影,即重影部分的印迹与滚筒轴心线垂直。

轴向重影产生的原因:

1、机器精度差,轴承有磨损。

2、印版滚筒或橡皮滚筒发生轴向位移。

3、墨辊轴向窜动(或靠版辊与原机不配套)。

4、纸张“荷叶边”。

周向重影产生的原因有:

1、橡皮布绷得不紧。

2、滚筒合压不到位。

3、机器使用多年,滚筒齿轮、轴承磨损或三滚筒之间间隙过大。

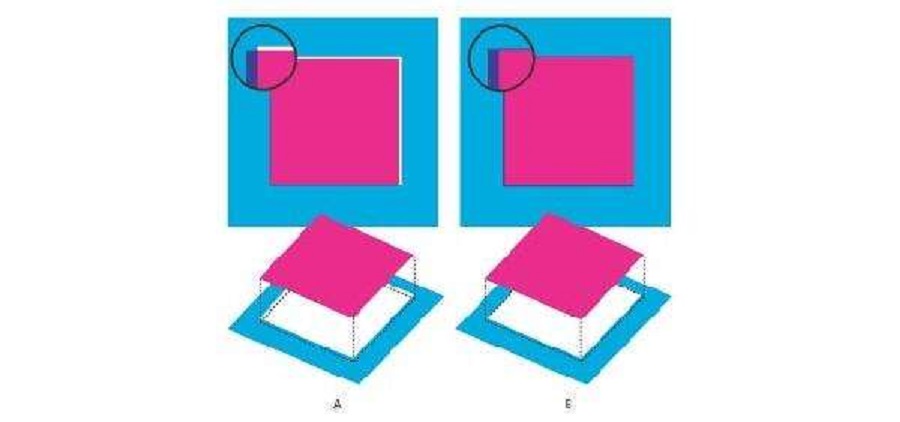

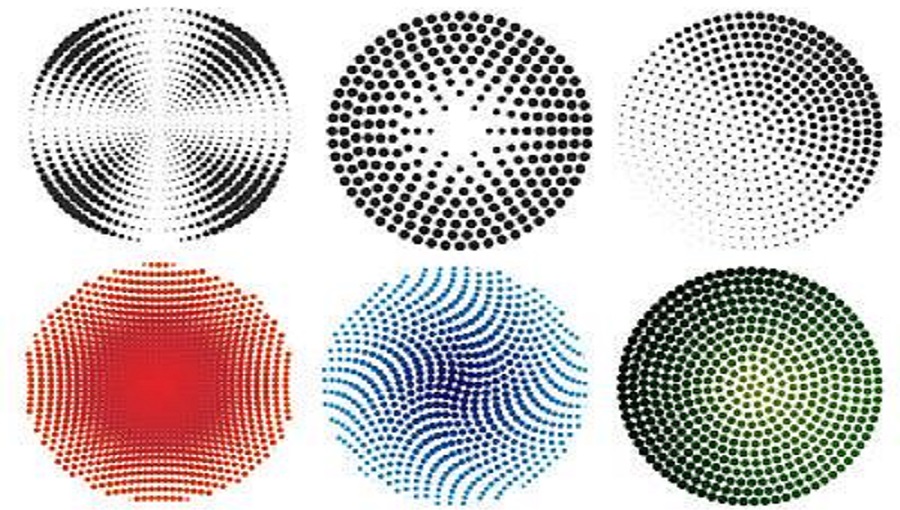

十七、网点的作用

网点是印刷复制过程的基础,是构成图文的最基本的单位,网点的作用主要有:

1、在印刷效果上担负着色相、明度和饱和度的任务;

2、是感脂斥水的最小单位,是图像传递的基本元素;

3、在颜色合成中是图像颜色、层次和轮廓的组织者。

印刷品上的网点,是电子扫描形成的。反射光量的多少与网点的大小成正比例关系。黄、品红、青、黑四色版都是分别用0%一100%的不同网点来体现含色量的。

如1:黄版在大红区域,它的网点比例在90%一100%之间,若是桔红,黄版是更少的百分比。

如2:Y100%+M100%=大红,M100%十C80%=红紫,Y50%+M100%=桔红,M100%+C50%=浅红紫,Y10%+M100%=近品红,M100%+C10%=玫瑰红。不同的网点百分比,就叠加出不同的色彩。

网点的大小不仅表示色彩的亮度和饱和度,还表示画面的阶调、轮廓。

以上十七大印刷技巧和解决方案,印刷机长你都get到了吗?收藏起来,必要时可帮助你提高工作的质量和效率。

整理来源:网络